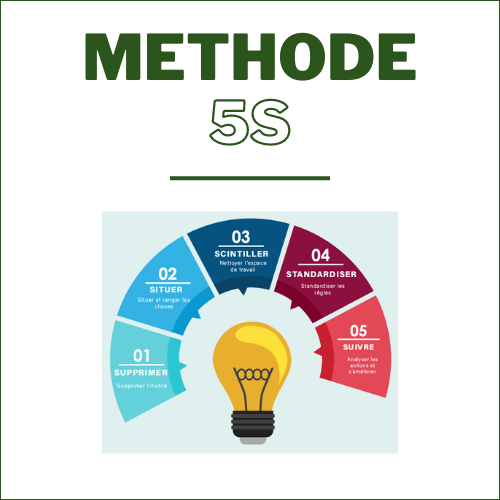

1 – Introduction sur la méthode 5S

La méthode 5S est une méthode de gestion de la qualité visant à améliorer l’organisation, la propreté et l’efficacité d’un lieu de travail. Elle est utilisée dans de nombreux secteurs, notamment dans l’industrie manufacturière, les services, le commerce de détail et la santé. L’objectif de la méthode 5S est d’améliorer la qualité, la productivité et la sécurité en réduisant les gaspillages et en créant un environnement de travail plus agréable et plus sûr.

2 – Description détaillée

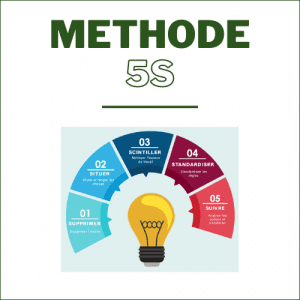

La méthode 5S est composée de cinq étapes : Seiri, Seiton, Seiso, Seiketsu et Shitsuke. Chacune de ces étapes a un objectif spécifique.

- Seiri (Trier) : Cette première étape consiste à trier et à éliminer tout ce qui est inutile, superflu ou périmé dans l’environnement de travail. Les objets nécessaires sont conservés, tandis que les objets inutiles sont éliminés ou stockés ailleurs.

- Seiton (Ranger) : Cette étape consiste à ranger les objets nécessaires de manière à ce qu’ils soient facilement accessibles et à leur place. Les emplacements sont étiquetés et les objets sont rangés de manière logique pour faciliter leur recherche et leur utilisation.

- Seiso (Nettoyer) : Cette étape consiste à nettoyer l’environnement de travail pour maintenir un haut niveau de propreté et d’hygiène. Les outils et équipements sont nettoyés régulièrement pour prolonger leur durée de vie et améliorer leur efficacité.

- Seiketsu (Standardiser) : Cette étape consiste à établir des normes pour maintenir les résultats des trois premières étapes. Des procédures et des instructions de travail sont mises en place pour assurer la continuité et la pérennité des améliorations apportées.

- Shitsuke (Discipline) : Cette étape consiste à maintenir les résultats des quatre premières étapes. Elle implique l’implication et l’engagement de tous les membres de l’équipe pour maintenir l’environnement de travail propre, organisé et efficace.

3 – Exemple d’application

Un exemple d’application de la méthode 5S pourrait être la mise en place de cette méthode dans une entreprise de fabrication de pièces automobiles. La première étape consisterait à trier et éliminer tous les objets inutiles dans l’atelier de production, tels que les outils cassés ou périmés.

La deuxième étape consisterait à ranger les outils nécessaires de manière à ce qu’ils soient facilement accessibles et à leur place. Les outils seraient étiquetés et rangés de manière logique pour faciliter leur recherche et leur utilisation.

La troisième étape consisterait à nettoyer l’environnement de travail pour maintenir un haut niveau de propreté et d’hygiène. Les outils et équipements seraient nettoyés régulièrement pour prolonger leur durée de vie et améliorer leur efficacité.

La quatrième étape consisterait à établir des normes pour maintenir les résultats des trois premières étapes. Des procédures et des instructions de travail seraient mises en place pour assurer la continuité et la pérennité des améliorations apportées.

Enfin, la cinquième étape consisterait à maintenir les résultats des quatre premières étapes. Tous les membres de l’équipe seraient impliqués et engagés pour maintenir l’environnement de travail propre, organisé et efficace.

4 – Les avantages et les limites de cette méthode

Les avantages de la méthode 5S sont nombreux. Tout d’abord, elle permet d’améliorer l’efficacité et la productivité en éliminant les gaspillages et en réduisant le temps de recherche d’outils et de matériaux. Elle contribue également à améliorer la qualité en éliminant les sources de contamination et en réduisant les risques d’erreurs.

La méthode 5S contribue également à créer un environnement de travail plus agréable et plus sûr. En éliminant les objets inutiles, en nettoyant régulièrement et en organisant les outils et les matériaux, elle contribue à réduire les risques d’accidents et de blessures.

Cependant, la méthode 5S peut également présenter certaines limites. Tout d’abord, sa mise en place peut être coûteuse et prendre du temps. Elle peut également être difficile à maintenir si l’engagement de tous les membres de l’équipe n’est pas assuré.

En outre, la méthode 5S peut être perçue comme étant trop rigide et trop directive. Certains membres de l’équipe peuvent avoir l’impression de perdre leur autonomie et leur créativité en suivant les normes et les procédures établies.

En conclusion, la méthode 5S est une méthode de gestion de la qualité efficace pour améliorer l’organisation, la propreté et l’efficacité d’un lieu de travail. Elle peut contribuer à améliorer la qualité, la productivité et la sécurité, mais peut également présenter certaines limites. Sa mise en place doit être faite avec soin et avec l’implication de tous les membres de l’équipe.

5 – Vidéo explicative

Avis

Il n’y a pas encore d’avis.